世界の天然繊維複合材料市場規模は2029年までに3億5,000万ドル、年平均5.3%で成長する見通し

市場概要

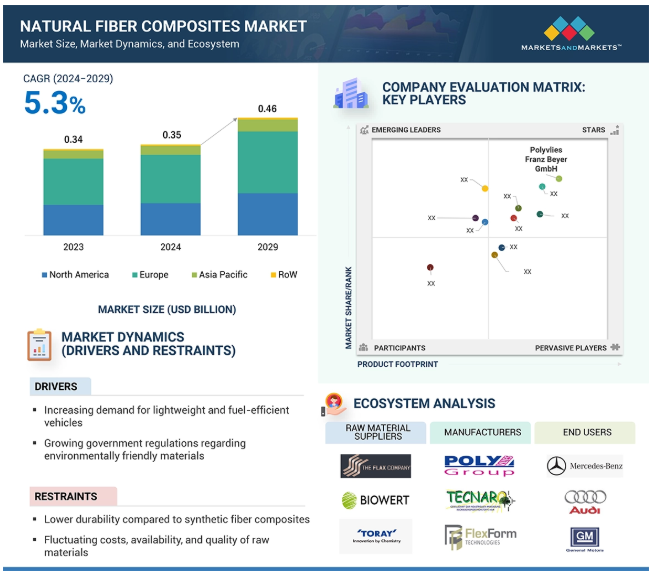

天然繊維複合材料市場は、2024年の3.5億米ドルから2029年には4.6億米ドルに達すると予測され、2024年から2029年までの年平均成長率は5.3%です。天然繊維複合材料は軽量で高い強度を示します。これらの材料は、亜麻、ケナフ、麻などの天然繊維をPP、PE、PAなどのポリマーマトリクスと組み合わせて作られます。天然繊維複合材料は、高い引張強度や曲げ強度などのユニークな機械的特性を持っており、高性能用途に適しています。自動車、建築・建設、電気・電子、スポーツ用品、消費財など、さまざまなエンドユーザー別産業で幅広く使用されています。天然繊維複合材料市場の成長は、主要なエンドユーザー別産業における需要の高まりと、環境に優しく持続可能な材料を採用するために政府が定めた厳しい規則や規制が原動力となっています。

天然繊維複合材料は強度対重量比に優れ、燃費と車両性能を向上させるため、自動車産業での使用が増加しています。亜麻、麻、ケナフなどの天然繊維は、低密度、高い衝撃強度と剛性、再生可能性、費用対効果などの独自の機械的特性により、主に複合材料の強化材として使用されています。天然繊維複合材料は、電気自動車(EV)の製造にも使用されています。英国を拠点とするEVメーカーAura社は、車体の軽量化と持続可能な製造を実現するため、スポーツカーのボディパネルに天然繊維複合材料を採用しています。このようにOEMによる天然繊維複合材料の採用が増加していることは、厳しい排ガス規制や環境に優しい自動車を求める消費者の嗜好に対応するため、自動車業界を牽引しています。

天然繊維複合材料は、自動車産業、特にドアパネル、キャビンライニング、シートバック、ダッシュボードトレイなどの内外装部品の製造において、望ましい材料として人気を集めています。その断熱・遮音特性から、BMW、アウディ、メルセデス・ベンツ、ゼネラル・モーターズ、フォードなどの高級自動車メーカーは、天然繊維複合材を取り入れて自動車の軽量化を図っています。この業界からの天然繊維複合材料に対する需要の高まりは、自動車の性能を大幅に向上させる持続可能な材料としての天然繊維の多用途性を浮き彫りにしています。

天然繊維のコストは、天然繊維複合材料市場の主な阻害要因です。これは、繊維を抽出するために使用されている処理技術に依存します。天然繊維の加工に使用される最も一般的な技術はレッティングです。水による腐食は労働力と資本集約的であり、多くの国で放棄されています。市場に影響を与えるもう一つの制約は、天然繊維の入手可能性です。ケナフのような天然繊維は、より良い収量と性能を得るために比較的温暖で湿潤な条件を必要とします。ケナフは主に中国やインドで見られます。

天然繊維の品質は、植物の生育年数、繊維の供給源、繊維の化学組成に影響を与える焙焼方法によって決まります。ガラス繊維や炭素繊維に比べ、亜麻、麻、ケナフなどの天然繊維は不純物が多く、機械的特性のばらつきが大きい。気候条件の変化、地理的変動、繊維の成長と加工における結果(過度のリッティングなど)は、天然繊維の機械的特性を阻害する可能性があります。これらの複合的な課題は、様々な用途に必要とされる高品質を維持しながら、適正なコストで十分な量を生産する能力を妨げることにより、天然繊維複合材料市場の拡大を制限しています。

アディティブ・マニュファクチャリング(3Dプリンティング)技術の採用は、天然繊維複合材料をより経済的かつ柔軟に製造できることから増加しています。生産コストが低いため、3Dプリンティング技術は天然繊維複合材料市場で人気を博しています。3Dプリンティングは、高精度で材料の無駄を最小限に抑えて複雑な形状を作成することで、製造方法を変えました。3Dプリンティング技術を使用して天然繊維複合材コンポーネントを作成・開発し、既存の製造技術と比較して天然繊維複合材の機械的特性を向上させるために、さまざまな研究が行われてきました。機械的特性の向上は、積層造形技術を適切に選択することで達成できます。様々な積層造形技術がありますが、溶融堆積モデリングは天然繊維複合材料の製造に最もよく使用される技術です。この技術は、プラスチックフィラメントを層ごとに溶融押出しして3D構造を作成します。これは、多くの目的のために材料を簡単に製造するのに役立ちます。麻、亜麻、ジュート、サイザル麻をバイオポリマーやその他の持続可能なマトリックス材料とブレンドした天然繊維複合材料の用途は、高強度、軽量、持続可能性という付加的な利点を持つ環境に優しい変形に成長しました。

天然繊維複合材料の熱安定性は、その製造プロセスにおいて重要な役割を果たします。高温になると、天然繊維成分(セルロース、ヘミセルロース、リグニン)が分解し始め、機械的および熱的特性が変化します。天然繊維複合材料の熱特性の測定には、さまざまな方法が用いられます。天然繊維複合材料の熱特性に影響を与える種類別要因には、繊維とマトリックスの種類、充填材の有無、繊維の含有量と配向、繊維の処理、製造工程などがあります。熱安定性が低いと、中程度の温度で作動する用途への使用が制限され、セルロースの分解や揮発性物質の排出の可能性が高くなり、これらはいずれも天然繊維複合材料の特性に好ましくない影響を与える可能性があります。

天然繊維複合材料の使用を制限する主な課題の1つは、天然繊維の高い吸湿率です。天然繊維の化学組成には高い親水性成分が含まれているため、天然繊維複合材料は水分にさらされると繊維の膨潤によって表面が粗くなり、劣化します。ヘミセルロースの割合が高いほど吸湿性が高まり、生分解が進みます。

天然繊維複合材料のエコシステム分析では、原料供給業者、製造業者、流通業者、請負業者、エンドユーザーなど、さまざまな利害関係者の相互関係を特定し、分析します。原料サプライヤーは、亜麻、麻、ケナフ、ジュートなどの天然繊維を天然繊維複合材料メーカーに提供します。メーカーは、圧縮成形や射出成形などの技術を使って天然繊維複合材料を製造します。ディストリビューターやサプライヤーは、製造会社とエンドユーザーとの接点を確立してサプライチェーンを集中させ、業務効率と収益性を高める役割を担っています。

亜麻繊維が複合材料の製造にますます使用されるようになった主な理由のひとつは、持続可能で環境に優しい素材へのシフトが進んでいることです。亜麻は柔らかく、光沢があり、長く連続したセルロース系繊維で、他の天然繊維に比べて高い強度と剛性、自然で美しい外観を備えています。亜麻繊維はリネンとしても知られ、何千年も前から生産されており、主にヨーロッパ、北米、アジア太平洋地域で収穫されています。高強度対重量比、低密度、費用対効果、再生可能性、生分解性などの優れた機械的・物理的特性により、複合材料の補強材として使用されています。亜麻繊維強化複合材料は、一方向テープ、交差縫い一方向テープ、織物亜麻繊維、プリプレグ亜麻、不織布亜麻繊維マットなど様々な形態で入手可能です。

亜麻繊維複合材料は、自動車、建築・建設、電気・電子、スポーツ用品、消費財、包装業界における様々な構造用途および非構造用途に使用されています。ケナフ、麻、ジュートなど他の天然繊維と異なり、亜麻繊維は親水性で含水率が高く、複合材料の機械的性能に影響を与える可能性があります。

主要企業・市場シェア

天然繊維複合材料市場では、圧縮成形分野が最大のシェアを占める見込みです。圧縮成形は、射出成形よりも強度が高く、硬化時間が短く、物理的・機械的特性が優れているため、天然繊維複合材料市場で広く使用されているプロセスです。圧縮成形プロセスでは、設計された複合材レイアップを開いた金型キャビティに入れ、金型を閉じ、圧密力を加えて、ボイド含有率が低く、繊維体積分率が高い複合材部品を製造します。コスト効率と汎用性により、この製造技術は、麻、亜麻、ケナフ、ジュート、コアー、サイザル麻などの天然繊維を含む、さまざまな樹脂と繊維の組み合わせに使用できます。フリース中の長繊維の均質な分布、原材料の無駄の少なさ、金型コストの低減など、射出成形プロセスと比較していくつかの利点があります。圧縮成形は、その高度なプレス技術により、自動車産業や建築・建設産業で高い強度対重量比を必要とする高性能の産業用途に広く使用されています。

ポリプロピレン(PP)は、その費用対効果と高度な機械的特性により、複合材料の強化用として最も広く使用されている熱可塑性樹脂のひとつです。ポリプロピレンは、天然繊維強化複合材料の調製において重要なポリマーマトリックスとして機能します。PPは、PE、PA、エポキシ、ポリエステルなどの他の熱可塑性樹脂と比較して、低密度、高融点、難燃性、透明性、寸法安定性、高耐薬品性、耐摩耗性、低コスト、リサイクル性、容易な加工性を備えています。PPは汎用性の高いポリマーで、補強、充填、曲げ加工に最適です。

PPベースの天然繊維複合材料は、高い引張強さ、弾性率、曲げ強さを持っており、自動車、建築・建設、家具、スポーツ用品、消費財、包装業界における高性能用途に適しています。PPベースの天然繊維複合材料の機械的特性は、強化材として使用される天然繊維の種類によって異なります。PP入り亜麻繊維は、天然繊維の中でも高い強度と剛性を示します。しかし、その濡れ性の悪さと界面結合の弱さが複合材料の性能に影響し、これが大きな欠点となっています。この問題を克服し、PPベースの天然繊維複合材料の機械的特性を改善するために、繊維処理、カップリング剤、繊維負荷の変更など、さまざまな方法が用いられています。

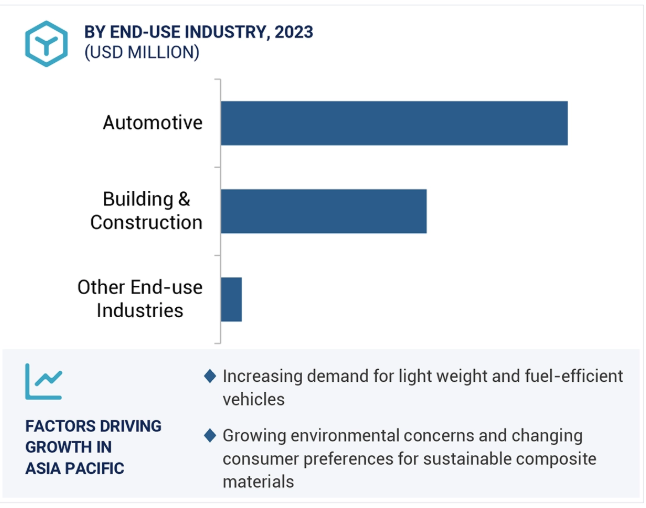

自動車業界では、燃費と性能を向上させるために軽量材料の需要が急速に高まっています。天然繊維複合材料は、自動車の重量を10~25%削減することができ、6~10%の燃費改善につながります。持続可能な複合材料へのシフトが進むことで、自動車会社は厳しい環境基準を遵守し、温室効果ガスの排出を緩和することが可能になりました。さらに、これらの複合材料は汎用性が高いため、ドアパネル、シートバック、ダッシュボード、ヘッドライナーなど、自動車の外装および内装部品の構造要素として採用することができます。自動車産業における天然繊維複合材料の採用が増加しているのは、そのユニークな特性と軽量性、有利な政府規制、企業や機関による研究開発の高まりによるものです。

アジア太平洋地域は、予測期間中に天然繊維複合材料市場で最も高いCAGRを記録すると予測されています。都市化の進展、工業化、自動車産業と建築・建設産業への大規模な投資が、この地域の市場成長の主な原動力となっています。

アジア太平洋地域は、特に中国、日本、韓国に世界最大の自動車メーカーがあります。同地域の成長著しい自動車産業の企業は、高い引張強度と剛性、耐衝撃性、耐久性、低コスト、非磨耗性、軽量性などの特性により、ドアパネル、シートバック、トランクライナー、ヘッドライナー、パッケージトレイ、ダッシュボードなど、自動車の外装部品や内装部品への用途に天然繊維複合材料の採用を増やしています。さらに、自動車メーカーが燃費を向上させるために軽量素材の実現に注力していることが、天然繊維複合材料の採用をさらに後押ししています。環境に優しい建築材料として天然繊維複合材料の採用を促進する政府主導のイニシアティブが台頭していることも、成長をさらに後押ししています。日本、中国、韓国などの国々では、天然繊維複合材料は、建物の効率を高める防音・断熱特性により、スライドドア、パネル、窓、屋根システムに多く使用されています。

2024年10月、Bcompはシュコダ・モータースポーツと協力し、シュコダ・エニアックRSレースとシュコダ・ファビアRSラリー2に天然繊維複合材料を統合しました。この開発により、バンパー、ミラーハウジング、フットレスト、パデルボックス、レッグレスト、ギアシフトグロメットなど、ラリーカーの内外装に亜麻複合材料が幅広く使用されました。

2024年5月、MYNUSCoはルノー日産オートモーティブ・インディアと提携し、自動車の内装にバイオ複合材料を供給。

2024年4月、起亜ヨーロッパ(GmbH)がBcomp社と提携し、画期的なコンセプトEV3およびコンセプトEV4の持続可能な内装を開発。

2024年1月、TECNARO GMBHとJOMA-POLYTECはARBOTRADE GmbHという合弁会社を設立。これは、TECNAROの材料開発および製造に関する専門知識と、JOMA-POLYTECの材料加工に関する能力を組み合わせたもので、価値提案を強化するものです。

天然繊維複合材料市場の主要企業は以下の通り。

Polyvlies Franz Beyer GmbH (Germany)

TECNARO GMBH (Germany)

FlexForm Technologies (US)

Meshlin Composites Zrt. (Hungary)

GreenGran BN (China)

BUSS AG (Switzerland)

Green Dot Bioplastics, Inc. (US)

NPSP BV (Netherlands)

Bcomp (Switzerland)

BPREG Composites (Turkey)

Weifang Yunding Holding Group Co., Ltd. (China)

Holland Composites (Netherlands)

MYNUSCo (India)

HempFlax Group B.V. (Netherlands)

UPM (Finland)

【目次】

はじめに

27

研究方法論

32

要旨

42

プレミアムインサイト

46

市場概要

50

5.1 市場ダイナミックス DRIVERS- 軽量で低燃費の自動車に対する需要の高まり- 環境に優しい材料に関する政府規制の高まり- リサイクル性と持続可能性 RESTRAINTS- 合成繊維複合材料に比べ耐久性が低い- 原材料のコスト、入手可能性、品質の変動 OPPORTUNITIES- 家庭用家具への天然繊維複合材料の使用の高まり- 天然繊維複合材料の製造に3Dプリンティングの採用が増加 CHALLENGES- 熱安定性が低く、吸湿性が高い- ガラス繊維複合材料の優位性

5.2 ポーターの5つの力分析 新規参入の脅威 代替品の脅威 供給者の交渉力 買い手の交渉力 競争相手の強さ

5.3 主要ステークホルダーと購買基準 購買プロセスにおける主要ステークホルダー 購買基準

5.4 サプライチェーン分析

5.5 エコシステム分析

5.6 価格分析主要メーカーの平均販売価格(最終用途産業別)(2023年) 平均販売価格動向(タイプ別)(2020~2023年) 平均販売価格動向(樹脂タイプ別)(2020~2023年) 平均販売価格動向(製造プロセス別)(2020~2023年) 平均販売価格動向(最終用途産業別)(2020~2023年) 平均販売価格動向(地域別)(2020~2023年

5.7 バリューチェーン分析

5.8 貿易分析 輸出シナリオ(HSコード530110) 輸入シナリオ(HSコード530110)

5.9 技術分析 天然繊維複合材料の製造工程における主要技術 ハンドレイアッププロセスの技術分析 圧縮成形の技術分析 射出成形の技術分析 アディティブマニュファクチャリング(3Dプリンティング)の技術分析 天然繊維複合材料の最新製造工程における補完技術 天然繊維複合材料の最新製造工程における隣接技術

5.10 天然繊維複合材料市場におけるAI/GEN AIの影響 トップアプリケーションと市場の可能性 天然繊維複合材料市場におけるAI導入のケーススタディ

5.11 マクロ経済見通し 導入 GDP動向と予測 世界の自動車産業の動向 世界の建築・建設産業の動向

5.12 特許分析 導入方法論 特許の種類 洞察力 法的地位 管轄区域 分析 上位出願人

5.13 規制の状況 規制機関、政府機関、その他の組織

5.14 天然繊維複合材料のリサイクル性と持続可能な最終製品化ソリューション 天然繊維複合材料のリサイクル性- メカニカルリサイクル- サーマルリサイクル 持続可能な最終製品化ソリューション- デジタル製品パスポート- 消費者関与

5.15 2024-2025 年の主要会議とイベント

5.16 ケーススタディ分析 クルツとポリブリーズの自動車内装材向け天然繊維複合材料のパートナーシップ コルダ、BPREGコンポジットへの投資でバイオコンポジットに進出 グリーンドット・バイオプラスチック(GDB)はメイコ・インターナショナル(MAYCO INTERNATIONAL)と提携。環境に優しい繊維プロジェクトでメイコ・インターナショナルと提携

5.17 顧客ビジネスに影響を与えるトレンドと混乱

5.18 投資と資金調達のシナリオ

天然繊維複合材料市場、タイプ別

87

6.1 導入

6.2 市場の燃料となる亜麻の費用対効果と再生可能性

6.3 無毒で生分解性繊維への需要が高まるケナフが市場を牽引

6.4 麻の高い強度と剛性が市場を牽引

6.5 その他のタイプ

天然繊維複合材料市場、樹脂タイプ別

97

7.1 導入

7.2 pp 優れた強度対重量比が採用を促進

7.3 pe 高い結晶化度と剛性が需要を後押し

7.4 pa 工業用途の需要拡大が市場を牽引

7.5 その他の樹脂タイプ

天然繊維複合材料市場:製造プロセス別

107

8.1 導入

8.2 圧縮成形 優れた表面光沢を持つ重くて複雑な物体のコスト効率の良い製造が市場を押し上げる 8.3 射出成形 低コストの金型と大量生産が市場を牽引

8.3 射出成形 低コストの金型と大量生産が需要を促進

8.4 その他の製造プロセス

天然繊維複合材料市場、最終用途産業別

115

9.1 導入

9.2 自動車 軽量車に対する需要の高まりが市場を牽引

9.3 軽量で費用対効果の高い耐荷重用途に対する建築・建設需要が市場を牽引

9.4 その他の最終用途産業

…

【本レポートのお問い合わせ先】

www.marketreport.jp/contact

レポートコード:CH 2984